گسگت چیست و انواع آن چه کاربردی در سیستمها دارد؟

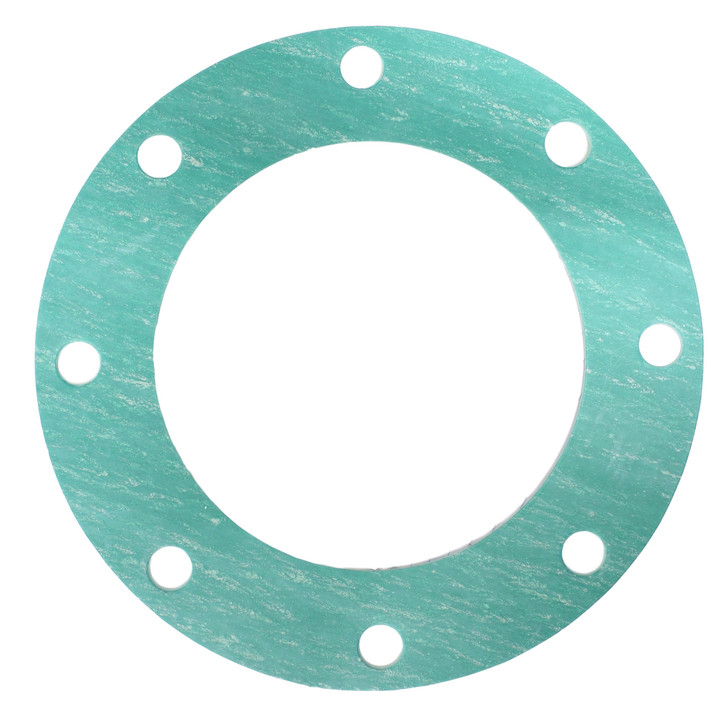

گسکت یک مهر و موم مکانیکی است که برای پر کردن شکاف بین دو یا چند سطح جفت استفاده میشود تا از نشت مایع یا گاز بین آنها جلوگیری شود. گسگت معمولاً در صنایع مختلفی از جمله خودروسازی، هوافضا، معدن، نفت و گاز تولید و استفاده میشود.

گسگتها را میتوان از مواد مختلفی مانند لاستیک، سیلیکون، پلی آمید، فایبرگلاس، فلز و غیره ساخت. نوع ماده مورد استفاده برای آنها به کاربرد خاص بستگی دارد و عواملی مانند دما، فشار و مقاومت شیمیایی در هنگام انتخاب ماده مناسب در نظر گرفته میشود.

برخی از کاربردهای رایج گسگت

• آببندی اتصالات بین لولهها، شیرها و اتصالات در سیستمهای لوله کشی برای جلوگیری از نشتی و حفظ فشار

• آببندی سرسیلندر به بلوک موتور در موتورهای خودرو، برای جلوگیری از نشت گازهای حاصل از احتراق

• آببندی درب و پنجره ساختمانها برای جلوگیری از نفوذ هوا و آب

• آببندی درب و درب ظروف مانند مخازن برای جلوگیری از نشت مواد خطرناک

انواع رایج گسگت

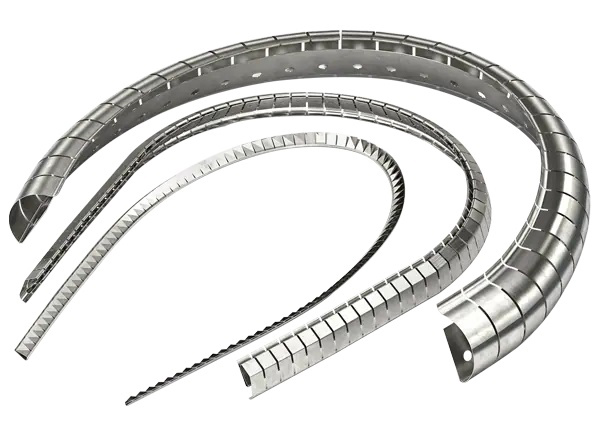

گسکت مارپیچی یا اسپیرال وند:

نوعی گسکت هستند که از یک نوار فلزی برای ایجاد یک سیم مارپیچ استفاده میکنند. این نوارهای فلزی معمولاً از فولاد ضد زنگ، آلومینیوم، برنج، مس و یا تیتانیوم ساخته شدهاند. برای ساخت آن، نوار فلزی به شکل مارپیچی خم میشود و سپس به شکل دور و بر شده به هم فشرده میشود.

این عمل باعث ایجاد فشار بین گسکت و سطحهایی که باید به هم چسبیده باشند میشود که به دلیل نوار فلزی درون گسکت، این نوع گسکت به خوبی در برابر فشارهای بالا و تغییرات دمایی مقاومت میکنند.

گسکتهای مارپیچی یا اسپیرال وند به دلیل داشتن یک پدیده سرریز برای جبران هرگونه تغییر اندازه و انحراف از شکل اولیه به کار میروند و به عنوان گسکتهایی برای سیستمهای با شرایط شوک و لرزشی بالا، مانند دستگاههای حفاری، تجهیزات نظامی و هواپیماها استفاده میشوند.

گسکتهای لاستیکی:

نوعی گسکت که از مواد لاستیکی مانند نئوپرن، نیتریل، سیلیکون و ویتون ساخته شدهاند. این نوع گسکتها به دلیل داشتن انعطافپذیری و قابلیت سفت شدن در زمان تماس با سطحهای مختلف، برای جلوگیری از نفوذ گاز، سیالات و خروج آنها از محل اتصال به کار میروند.

گسکتهای لاستیکی برای بسیاری از بخشهای صنعتی مانند صنایع خودروسازی، صنایع الکترونیکی، ماشینآلات و تجهیزات برقی و الکترونیکی، سیستمهای خنککننده و سیستمهای لولهکشی استفاده میشوند.

همچنین، گسکتهای لاستیکی به دلیل نیاز به هزینه کمتر در تولید و قابلیت جبران هرگونه ناهمواری و عدم تطابق در سطوح اتصال، به عنوان گزینه اقتصادی برای استفاده در برخی بخشهای صنعتی ترجیح داده میشوند.

از مزایای دیگر گسکتهای لاستیکی میتوان به مقاومت در برابر روغن، حلالهای شیمیایی و تأثیرات محیطی مثل رطوبت و حرارت اشاره کرد.

گسکتهای آزبست:

در گذشته برای بسیاری از بخشهای صنعتی مانند خودروسازی، هواپیمایی، صنایع فولاد، نفت و گاز و ساختمانها استفاده میشدند. با این حال، پس از شناسایی اثرات زیانبار آزبست بر سلامتی، استفاده از گسکتهای آزبست برای بسیاری از کاربردها ممنوع شده است.

در حال حاضر، گسکتهای آزبست در بسیاری از کشورها تحت محدودیت قرار دارند و اغلب جایگزینهای غیرآزبست برای آنها وجود دارد.

گسکتهای غیرآزبست:

با استفاده از موادی همچون نیتریل بوتادین، سیلیکون، پلیاورتان، فلزات و سایر مواد غیرآزبست تولید میشوند. این نوع گسکتها، در بسیاری از کاربردها میتوانند جایگزین مناسبی برای گسکتهای آزبست باشند.

گسکتهای غیر فلزی:

که از جنس موادی مانند پلاستیک، پلیمر، کائوچو، فلزات غیرآهنی مانند آلومینیوم و مس، فیبر شیشه، سیلیکون، نئوپرن، نایلون و مواد سرامیکی تشکیل شدهاند. این گسکتها برای جلوگیری از نفوذ سیالات مانند آب، روغن و گاز و هوا به داخل قطعات مختلف به کار میروند.

علاوه بر این، گسکتهای غیر فلزی مقاومت به خوردگی و اکسیداسیون را نیز دارا میباشند. گسکتهای غیر فلزی برای استفاده در صنایع خودروسازی، الکترونیک، پزشکی، نفت و گاز و سایر صنایع استفاده میشوند.

گسکتهای نیمه فلزی:

شامل لایههایی از فلز و غیرفلز مانند پلیمر، کائوچو، سیلیکون و غیره هستند. این گسکتها به دلیل داشتن خواص فلزی مانند مقاومت در برابر فشار، حرارت، خوردگی و همچنین خواص غیرفلزی مانند انعطافپذیری و مقاومت در برابر نفوذ سیالات، در بسیاری از صنایع مورد استفاده قرار میگیرند.

از جمله کاربردهای گسکتهای نیمه فلزی میتوان به اتصال بین دو بخش مختلف از یک قطعه، جلوگیری از نفوذ هوا و سیالات، اتصال بین لولههای فلزی و غیرفلزی در صنایع نفت و گاز، صنعت خودروسازی و صنایع الکترونیکی و ارتباطی اشاره کرد.

گسکتهای فلزی:

از جنس فلزهایی مانند فولاد، مس، آلومینیوم و تیتانیوم تشکیل شدهاند و برای اتصال و ضد لغزش قطعات فلزی در موتورها، دستگاههای پمپاژ، سیستمهای خنککننده، شیرهای گاز و سیستمهای تزریق سوخت در خودروها، و تجهیزات صنایع نفت و گاز و صنایع پتروشیمی به کار میروند.

گسکتهای فلزی از مزایایی مانند مقاومت بالا در برابر فشار، حرارت، رطوبت و تغییرات دمایی بیشینه برخوردار هستند. همچنین، این گسکتها برای استفاده در برابر مواد شیمیایی و مواد خورنده و اکسیداسیون مقاومت بالایی دارند.

با این حال، گسکتهای فلزی معمولاً به دلیل سختی بالا و نبود انعطافپذیری کافی در برخی موارد به گسکتهای دیگری مانند گسکتهای نیمه فلزی و غیرفلزی ترجیح داده میشوند.

مهمترین ویژگیهای گسگت

• عملکرد آببندی عالی: گسگت باید بتواند از هرگونه نشت مایع یا گاز بین سطوح جفتگیری، حتی در شرایط فشار، دما و ارتعاش بالا جلوگیری کند.

• مقاوم در برابر تخریب شیمیایی و حرارتی: گسگت باید بتواند در برابر مواد شیمیایی، حلالها و سیالات مختلف بدون شکستگی یا تخریب در طول زمان مقاومت کند. علاوه بر این، باید بتواند در محدوده وسیعی از دماها بدون از دست دادن خواص آببندی خود کار کند.

• انطباقپذیری: گسگت باید بتواند با بینظمیهای سطوح جفت مطابقت داشته باشد و یک مهر و موم محکم و یکنواخت بدون شکاف یا نشتی ایجاد کند.

• نصب و برداشتن آسان: گسگت باید به راحتی بدون نیاز به ابزار یا تجهیزات تخصصی نصب و جدا شود و خطر آسیب به گسگت یا سطوح جفت را کاهش دهد.

• مقرون به صرفه: گسگت باید مقرون به صرفه باشد و یک مهر و موم طولانی مدت داشته باشد و نیاز به تعویض و تعمیر مکرر را کاهش دهد.

• دوستدار محیط زیست: گسگت باید سازگار با محیط زیست باشد و در حین استفاده یا دفع، مواد شیمیایی یا گازهای مضر در محیط منتشر نکند.

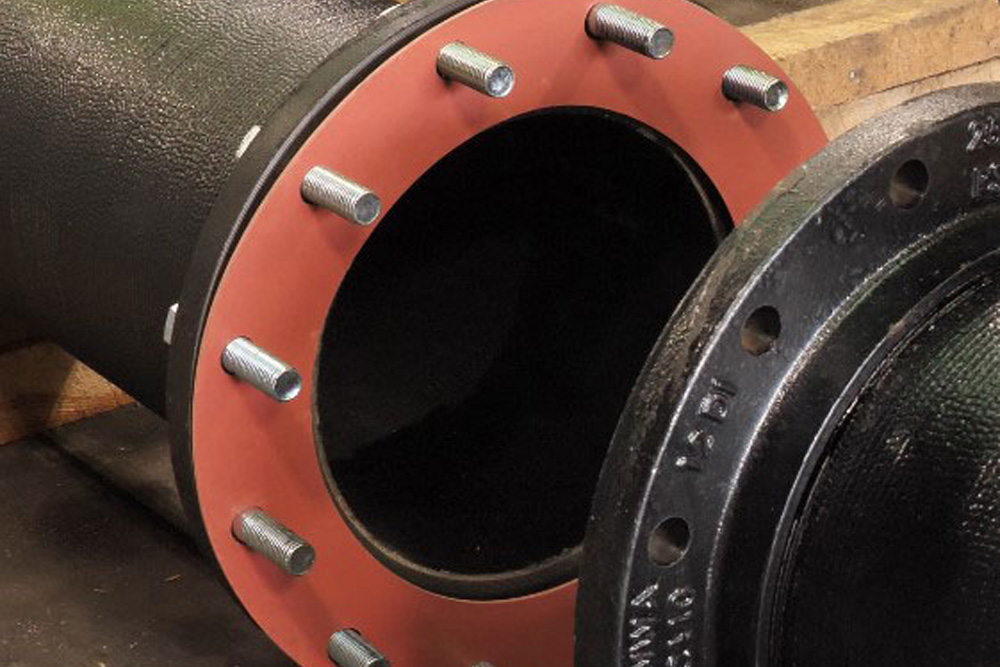

نقش گسگت در صنعت پایپینگ:

گسگتها با ایجاد یک مهر و موم ضد نشت بین دو یا چند سطح جفت در یک سیستم لوله کشی، نقش مهمی در صنعت لوله کشی دارند. گسگت برای جلوگیری از نشت مایع یا گاز بین اتصالات لولهها، شیرها و اتصالات استفاده میشود.

در صنعت لولهکشی، گسگت معمولاً در مواردی استفاده میشود که اتصال بین دو سطح را نمیتوان کاملاً صاف یا صاف کرد، یا زمانی که سطوح دارای نقص یا بینظمی هستند که مانع از ایجاد آببندی مناسب بدون گسگت میشود.

گسگتها در طیف گستردهای از سیستمهای لوله کشی، از جمله مواردی که برای توزیع آب، پردازش شیمیایی، انتقال نفت و گاز و غیره استفاده میشوند، کاربرد دارند.

نوع گسگت مورد استفاده در سیستم لوله کشی به کاربرد خاص و شرایط عملکرد سیستم بستگی دارد. هنگام انتخاب ماده گسگت مناسب، عواملی مانند دما، فشار و مقاومت شیمیایی در نظر گرفته میشود.

مواد متداول گسگت مورد استفاده در صنعت لوله کشی شامل لاستیک، سیلیکون، PTFE (پلی تترا فلوئورواتیلن) و فلز است.

استاندارد طراحی و ساخت گسگت:

استانداردهای طراحی و ساخت گسگت بسته به کاربرد مورد نظر و صنعت میتواند متفاوت باشد. در اینجا چند استاندارد متداول برای طراحی و ساخت گسگت آورده شده است:

• ASTM F۱۰۴ مشخصات استاندارد برای گسگتهای غیر فلزی برای فلنجهای لوله: این استاندارد گسگتهای غیر فلزی مورد استفاده برای آببندی فلنج لوله در صنایع شیمیایی، نفت و سایر صنایع را پوشش میدهد.

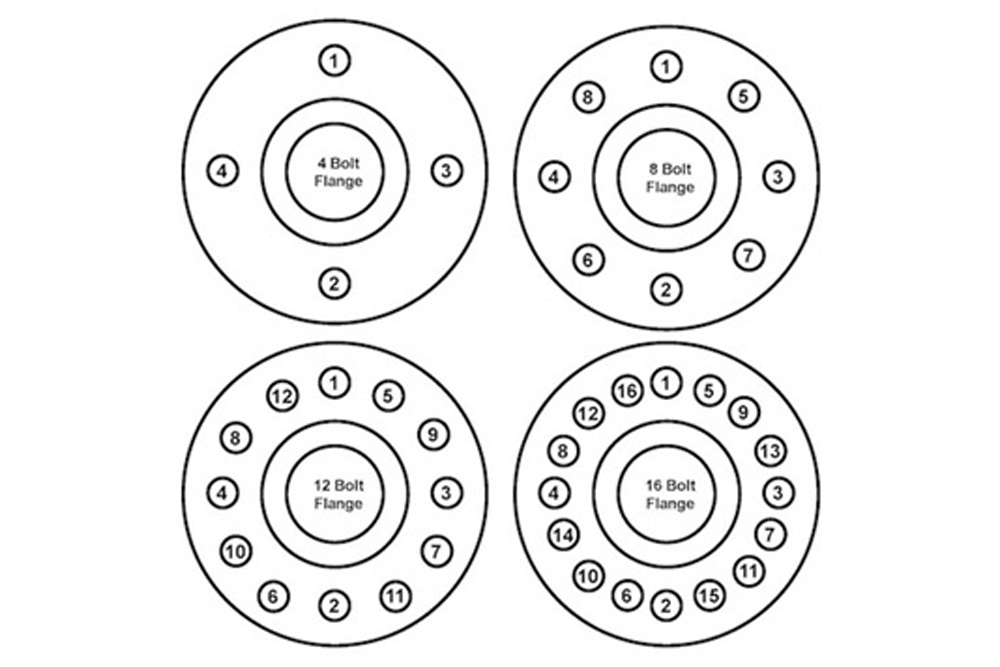

• ASME B۱۶. ۲۰ گسگتهای فلزی برای فلنجهای لوله حلقهای، مارپیچی و ژاکتی: این استاندارد گسگتهای فلزی را برای استفاده در فلنجهای لوله، از جمله گسگتهای حلقهای، مارپیچی و ژاکتی پوشش میدهد.

• DIN ۲۶۹۰ گسگت فلزی برای اتصالات فلنجی با قطر بزرگ: این استاندارد گسگتهای فلزی برای اتصالات فلنجی با قطر ۲۰۰ میلیمتر و بزرگتر را پوشش میدهد.

• ANSI/ASME PCC-۱-۲۰۱۳ دستورالعملهایی برای مونتاژ اتصال فلنج پیچدار مرزی فشار: این استاندارد دستورالعملهایی را برای طراحی، مونتاژ و آزمایش مجموعههای اتصال فلنج پیچدار ارائه میدهد.

• ISO ۱۰۴۹۷ تست شیرها، الزامات آزمایش نوع آتش: این استاندارد الزامات آزمایش نوع آتش را برای شیرها، از جمله گسگتهای مورد استفاده در مجموعه شیرها، مشخص میکند.

علاوه بر این استانداردها، طراحی و ساخت گسگت ممکن است تابع مقررات یا استانداردهای خاص صنعت باشد، مانند استانداردهایی که توسط FDA برای گسگتهای مورد استفاده در برنامههای غذایی و دارویی تعیین شده است. هنگام طراحی و ساخت گسگت برای یک کاربرد خاص، رعایت استانداردها و مقررات مربوطه مهم است.

به طور کلی، گسگتها نقش مهمی در جلوگیری از نشت و حفظ یکپارچگی سیستمها و تجهیزات در طیف وسیعی از صنایع ایفا میکنند. انتخاب و نصب صحیح گسگتها برای اطمینان از عملکرد ایمن و کارآمد سیستم لوله کشی مهم است.

اگر گسگت خراب شود، میتواند منجر به نشتی شود که نتیجه آن خرابی سیستم، از بین رفتن محصول یا حتی خطرات ایمنی شود. بنابراین، بازرسی و نگهداری منظم برای اطمینان از قابلیت اطمینان آنها و جلوگیری از مشکلات احتمالی ضروری است.