ابزار دقیق یکی از ارکان اصلی در صنایع فرآیندی، تأسیساتی و پایپینگ محسوب میشود. این تجهیزات وظیفه اندازهگیری، انتقال، نمایش، ثبت و کنترل پارامترهای فیزیکی مانند فشار، دما، دبی، سطح و رطوبت را بر عهده دارند.

بدون ابزار دقیق، کنترل پایدار فرآیندها، افزایش ایمنی و بهینهسازی مصرف انرژی عملاً غیرممکن است.

در سیستمهای صنعتی مدرن، ابزار دقیق بهعنوان «چشم و گوش» فرآیند شناخته میشود و اطلاعات لازم برای تصمیمگیری دقیق را در اختیار واحد کنترل قرار میدهد.

اجزای اصلی ابزار دقیق

بهطور کلی، ابزار دقیق از سه بخش اساسی تشکیل میشود:

- تجهیزات اندازهگیری

- تجهیزات کنترل

- محرکها (Actuators)

این سه بخش بهصورت زنجیرهای به یکدیگر متصل هستند و هرگونه اختلال در یکی از آنها، عملکرد کل سیستم را تحت تأثیر قرار میدهد.

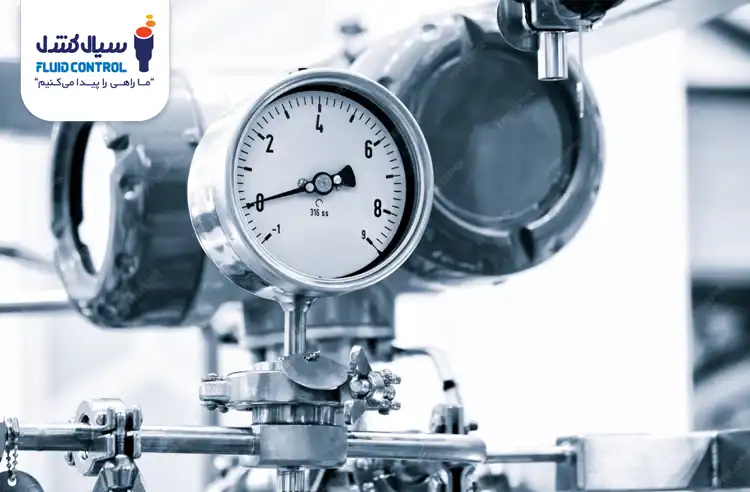

۱. تجهیزات اندازهگیری (Measurement Instruments)

تجهیزات اندازهگیری وظیفه دارند مقدار واقعی پارامترهای فرآیندی را با دقت بالا اندازهگیری کرده و بهصورت سیگنال قابل پردازش منتقل کنند.

این تجهیزات در صنایع مختلف از جمله نفت و گاز، پتروشیمی، تأسیسات ساختمانی، آب و فاضلاب و صنایع غذایی کاربرد گسترده دارند.

مهمترین تجهیزات اندازهگیری ابزار دقیق:

- فشارسنجها (مانومترها) برای اندازهگیری فشار سیالات

- دماسنجها (ترمومترها) برای اندازهگیری دما

- فلومترها برای سنجش دبی و جریان سیالات

- لولمترها برای اندازهگیری سطح مایعات

- سنسورهای رطوبت و سرعت

این تجهیزات معمولاً خروجیهای آنالوگ یا دیجیتال دارند تا دادهها به بخش کنترل منتقل شود.

۲. تجهیزات کنترل (Controllers)

کنترلکنندهها مغز متفکر سیستمهای ابزار دقیق هستند. این تجهیزات اطلاعات دریافتی از سنسورها و تجهیزات اندازهگیری را تحلیل کرده و بر اساس منطق تعریفشده، فرمان مناسب را صادر میکنند.

در گذشته، کنترل فرآیندها عمدتاً بهصورت دستی و با نیروی انسانی انجام میشد. با ورود ابزارهای پنوماتیکی، دقت و سرعت کنترل افزایش یافت.

پس از آن، سیستمهای الکترونیکی و کارتهای کنترلی جایگزین روشهای قدیمی شدند.

امروزه PLCها (Programmable Logic Controller) نقش اصلی را در کنترل فرآیندهای صنعتی ایفا میکنند. این سیستمها:

- قابلیت برنامهنویسی دارند

- دقت بسیار بالایی ارائه میدهند

- امکان کنترل همزمان چندین فرآیند را فراهم میکنند

- بهراحتی با تجهیزات ابزار دقیق و محرکها یکپارچه میشوند

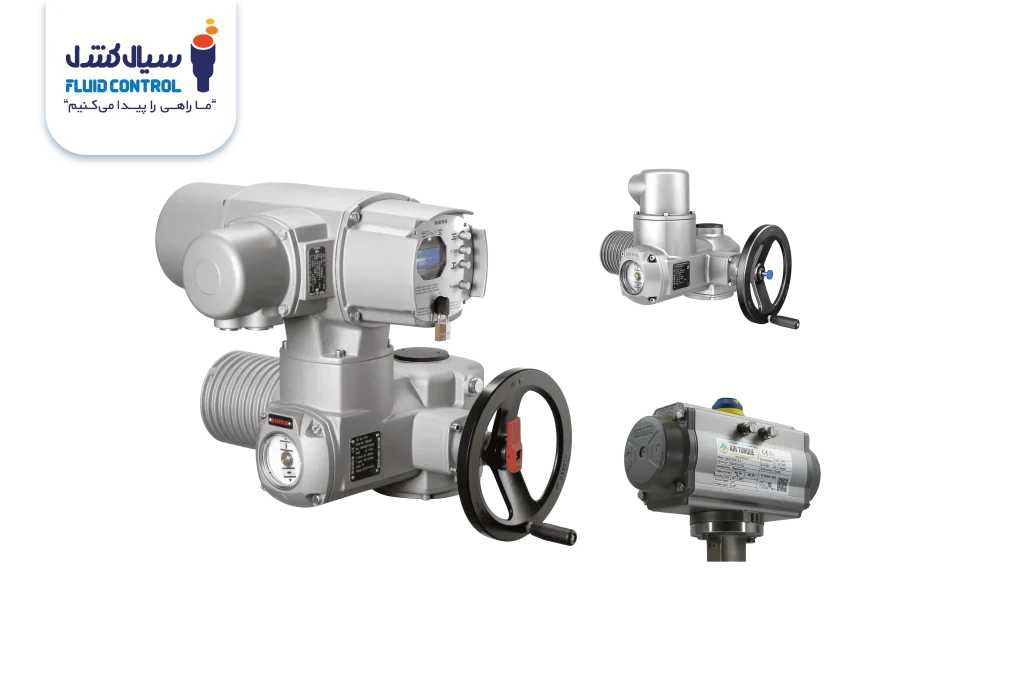

۳. محرکها (Actuators)

محرکها تجهیزاتی هستند که دستور صادرشده از واحد کنترل را به عمل فیزیکی تبدیل میکنند.

به بیان ساده، اگر سنسورها اطلاعات را ببینند و کنترلکننده تصمیم بگیرد، محرکها آن تصمیم را اجرا میکنند.

رایجترین محرکها:

- شیرهای کنترلی (Control Valves)

- الکتروموتورها

- عملگرهای پنوماتیکی و الکتریکی

این تجهیزات با دقت بالا میتوانند دبی، فشار یا موقعیت را تنظیم کرده و فرآیند را در شرایط مطلوب نگه دارند.

دستهبندی ابزار دقیق بر اساس پارامترهای کنترلی

این تجهیزات را میتوان بر اساس نوع پارامتری که روی آن عملیات انجام میشود، به دستههای زیر تقسیم کرد:

- کنترل و نمایش دما

- اندازهگیری و کنترل فشار

- فلومترها و سیستمهای کنترل جریان سیالات

- اندازهگیری و کنترل سطح مایعات

- کنترل سرعت و رطوبت

- سیستمهای ثبت و مانیتورینگ دادهها

هرکدام از این دستهها نقش مهمی در افزایش بهرهوری، کاهش خطا و جلوگیری از خسارتهای احتمالی در خطوط فرآیندی دارند.

نقش ابزارهای اندازهگیری در افزایش ایمنی و بهرهوری

استفاده صحیح از ابزار دقیق باعث:

- کاهش خطای انسانی

- افزایش ایمنی تجهیزات و پرسنل

- کنترل پایدار فرآیندها

- کاهش مصرف انرژی و مواد اولیه

- افزایش عمر مفید تجهیزات صنعتی

میشود؛ به همین دلیل انتخاب درست تجهیزات ابزار دقیق، اهمیت بالایی در طراحی و اجرای سیستمهای صنعتی دارد.

جمعبندی

ابزار دقیق قلب تپندهی سیستمهای کنترلی در صنایع مدرن است. از اندازهگیری دقیق پارامترها تا کنترل و اجرای فرمانها، همه چیز به هماهنگی بین تجهیزات اندازهگیری، کنترلکنندهها و محرکها وابسته است.

شناخت صحیح این تجهیزات و انتخاب اصولی آنها، نقش تعیینکنندهای در موفقیت پروژههای صنعتی و تأسیساتی دارد.

سیال کنترل با تمرکز بر تأمین تجهیزات تخصصی ابزار دقیق و پایپینگ، تلاش میکند راهکارهایی دقیق، قابلاعتماد و متناسب با نیاز پروژههای صنعتی ارائه دهد؛ همانجایی که دقت، تفاوت اصلی را رقم میزند.

با ما تماس بگیرید

برای کسب اطلاعات بیشتر در زمینه شیرآلات صنعتی و برندهای موجود، استعلام قیمت و همچنین سفارش محصول موردنظر خود با کارشناسان ما تماس حاصل فرمایید.