انواع مختلف و سطوح پوشش فولاد ضد زنگ مطابق با محیطی است که در آن مورد استفاده قرار میگیرد. مقدار کروم موجود در فولاد ضدزنگ با مقدار کروم موجود در فولاد کربن متفاوت است. فولاد کربن تنها زمانی که در معرض هوا و رطوبت است دچار زنگ زدگی میشود. زنگار تشکیل شده از جنس اکسید آهن فعال است و خوردگی را با تشکیل اکسید آهن بیشتر میکند. در تجهیزات نفت گاز و پتروشیمی از آنجایی که فولاد ضدزنگ مقدار کافی کروم را در خود دارد، به طور کلی از خوردگی بیشتر جلوگیری میکند.

چگونه میتوان کربن را از فولاد ضد زنگ تشخیص داد؟

فولاد ضد زنگ درخشان است و در درجات مختلفی از میزان کروم ساخته میشود تا جایی که همچون آینه صاف و صیقلی و براق شود. به طور معمول و با یک نگاه ساده، فولاد کربن و فولاد ضد زنگ قابل تشخیص هستند. فولاد کربن کدر و مات است و ظاهری شبیه به چدن یا فرفوژه دارد. علاوه بر این لایهای از اکسید کروم در فولاد ضد زنگ وجود دارد که در فولاد کربن وجود ندارد. لوله فولاد ضد زنگ برای بسیاری از محصولات مصرفی ترجیح داده میشود و میتواند به صورت تزئینی در ساخت و ساز استفاده شود، در حالی که فولاد کربن اغلب در فرایند تولید و پروژههایی که فولاد بیشتر از نظر پنهان است، ترجیح داده میشود. همچنین فولاد ضد زنگ دارای هدایت حرارتی پایینتری نسبت به فولاد کربن است.

فرآیند ساخت لولههای فولادی ضد زنگ:

تکنولوژی نورد

در قرن نوزدهم، تکنولوژی نورد، تنها روش تولید لولههای ضد زنگ برای مصارف صنعتی بود. تکنیک نورد شامل مراحل بسیار طولانی است. نوارهای نورد صفحهای به کمک رولهای باریک کننده به یک مقطع دایرهای، شکل داده میشوند. پس از جوشکاری، نوارهای نوردی از طریق فرآیند جوشکاری ساخته و آماده میشوند.

نورد و جوشکاری

ابتدا، نوارهای فولادی ضد زنگ ساخته میشوند و سپس از طریق آزمونهای مختلف، کیفیت آنها بررسی میشود و برای فرم دادن و برش دادن به لبهها آماده میشوند. نوارها به وسیله عبور از میان تعدادی غلطک به اندازه مورد نیاز میرسند و سپس نوار به تدریج به شکل لوله تبدیل میشود.

سپس دستگاه جوشکاری برای جوش دادن لبههای ترمیمی نوار با استفاده از روش جوش TIG مورد استفاده قرار میگیرد. قطعه و مهر و موم داخل جوش به سرعت توسط دستگاه Tibo برداشته میشوند. به این ترتیب، لولهها و نوارهای نورد شکل میگیرند.

مرحله تمیز کردن و حرارت دادن

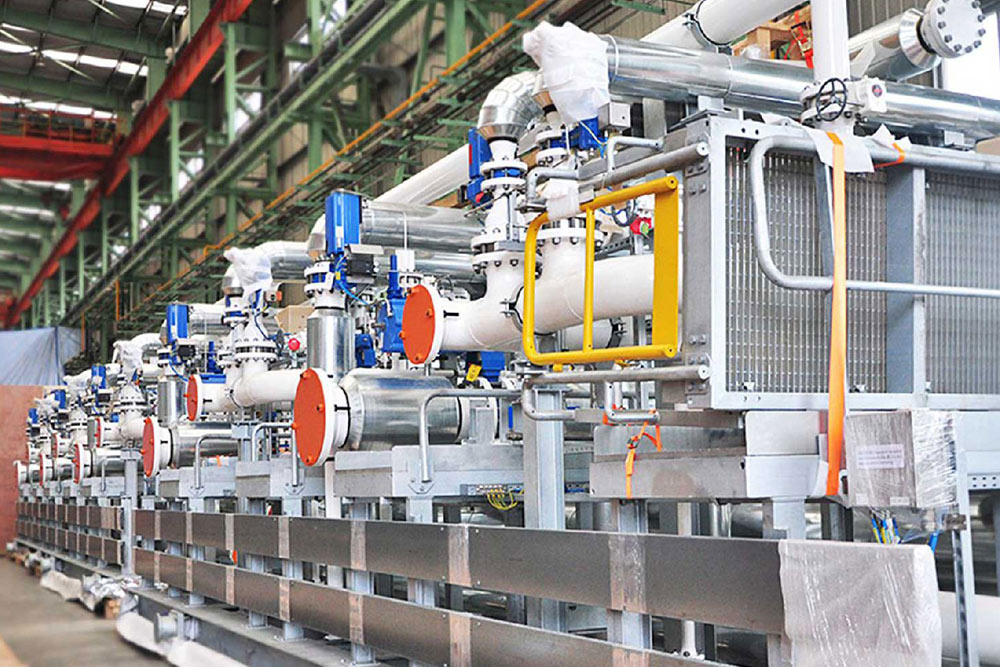

لولههای ساخته شده از فولاد ضد زنگ به علت نیازهای صنعتی به طولهای مورد نیاز برش داده میشوند. این لولههای ضد زنگ سپس تمیز میشوند تا گرد و غبار احتمالی از آنها حذف شود. علاوه بر این، به این لولهها و لولههای نورد حرارت داده میشود تا ناخالصیهایی را که ممکن است به علت فرایندهای جوشکاری روی آنها تشکیل شده باشد را از بین ببرد. عملیات حرارتی بر روی نوردها در کورهها به طور مداوم صورت میگیرد. معمولا کورهها به همراه کنترلگرهای دما نصب شدهاند. پس از اتمام فرآیند حرارت دهی، لولههای فولاد ضد زنگ به منظور حذف زوایای ایجاد شده، صاف و صیقلی میشوند.

فرایند طراحی سرد

در بعضی موارد، ممکن است اندازه مورد نیاز و درخواستی از لولهها به طور مستقیم به دست نیاید، بنابراین برای دستیابی به اندازه دلخواه، میتوان از فرآیند عملیات سرد استفاده کرد. در فرآیند طراحی سرد، لولهها با محلول آکسلیک و صابون پوشیده میشوند.

این راهحل به عنوان یک روانکننده برای کاهش اصطکاک در حین عملیات طراحی سرد عمل میکند.

فرایند تکمیل

لولههای فولاد ضد زنگ تمیز شده، حرارت داده میشوند و در نهایت صیقل داده میشوند. در مرحلهی پایانی از دستگاه مارک گذاری جوهری کامپیوتری برای نمایش نام برند و جزئیاتی دیگر روی لولههای بدست آمده استفاده میشود. لولههای فولادی ضد زنگ با اطلاعاتی نظیر درجه مواد، اندازه، تعداد گرما و تمبر بازرسی شخص ثالث مارک میشوند. لولههای ضد زنگ تولید شده تحت آزمایشات و بررسیهای کیفی قرار میگیرند. پس از طی این فرایند لولهها برای بستهبندی و ارسال آمادهاند.